Roboter und Künstliche Intelligenz in der Industrie ermöglichen immer häufiger sogenannte Lights-Out-Fertigung – Fabriken, die ohne menschliche Arbeitskräfte und daher sogar ohne Licht auskommen.

von

Die Fabrik der Zukunft verspricht durch diese vollautomatisierten Anlagen enorme Effizienz und Präzision. Doch Industrie 4.0 ohne Menschen bringt nicht nur Chancen, sondern auch Herausforderungen.

In einer Fabrik des japanischen Robotikherstellers Fanuc montieren Maschinen seit Jahren andere Maschinen: Roboter bauen Roboter – eine Roboterproduktion im Wortsinn – und das sprichwörtlich im Dunkeln. Bis zu 30 Tage am Stück laufen die Anlagen dort ohne menschliches Eingreifen; nicht einmal Beleuchtung oder Klimatisierung sind nötig. Was futuristisch klingt, ist bei Fanuc bereits Realität und zeigt, wohin die Reise in der Industrie gehen könnte.

Solche menschenleeren Produktionsstätten werden als “Dark Factories” bezeichnet, auch bekannt als Lights-Out-Fabriken. Dahinter steckt das Konzept einer vollautomatisierten Produktion, die komplett ohne Personal vor Ort auskommt. Maschinen, Industrieroboter und digitale Systeme übernehmen alle Aufgaben – von der Montage über die Qualitätskontrolle bis zur internen Logistik. Theoretisch kann in diesen Hallen das Licht ausgeschaltet bleiben, weil kein Mensch anwesend sein muss. Das Ziel: rund um die Uhr produzieren zu können, mit maximaler Effizienz, hoher Präzision und ohne die üblichen Unterbrechungen durch Pausen oder Schichtwechsel.

Was sind Dark Factories?

Eine Dark Factory (wörtlich „dunkle Fabrik“) ist eine Fabrik, die vollständig autonom betrieben wird. In einer solchen Anlage kommen vollautomatisierte Produktion und modernste Technologie zusammen, um ohne menschliche Arbeitskräfte auszukommen. Der Begriff “dark” steht sinnbildlich dafür, dass in diesen Fabriken sprichwörtlich das Licht aus bleiben kann – Menschenleere Fertigungshallen, in denen Roboter und computergesteuerte Systeme sämtliche Arbeitsschritte erledigen. Dieses Konzept wird oft als Extremvision von Industrie 4.0 diskutiert: Fabriken, in denen ausschließlich Maschinen arbeiten und der Mensch nur noch von außen überwachend eingreift, wenn überhaupt.

Die Idee der Dark Factory existiert schon länger als Vision in der Automatisierungsbranche. Seit der vierten industriellen Revolution (Industrie 4.0) rückt sie greifbarer in den Fokus. Denn technische Fortschritte bei Robotik, Sensorik und Software haben die Voraussetzungen geschaffen, um Teile der Produktion tatsächlich ohne menschliches Zutun ablaufen zu lassen. Allerdings sind echte Dark Factories – also vollständig unbeleuchtete, autonom operierende Werke – bis heute eher selten anzutreffen. Meist handelt es sich um Laborprojekte, Pilotanlagen oder hochspezialisierte Produktionsbereiche, in denen ein solcher Grad an Automatisierung erreicht wurde.

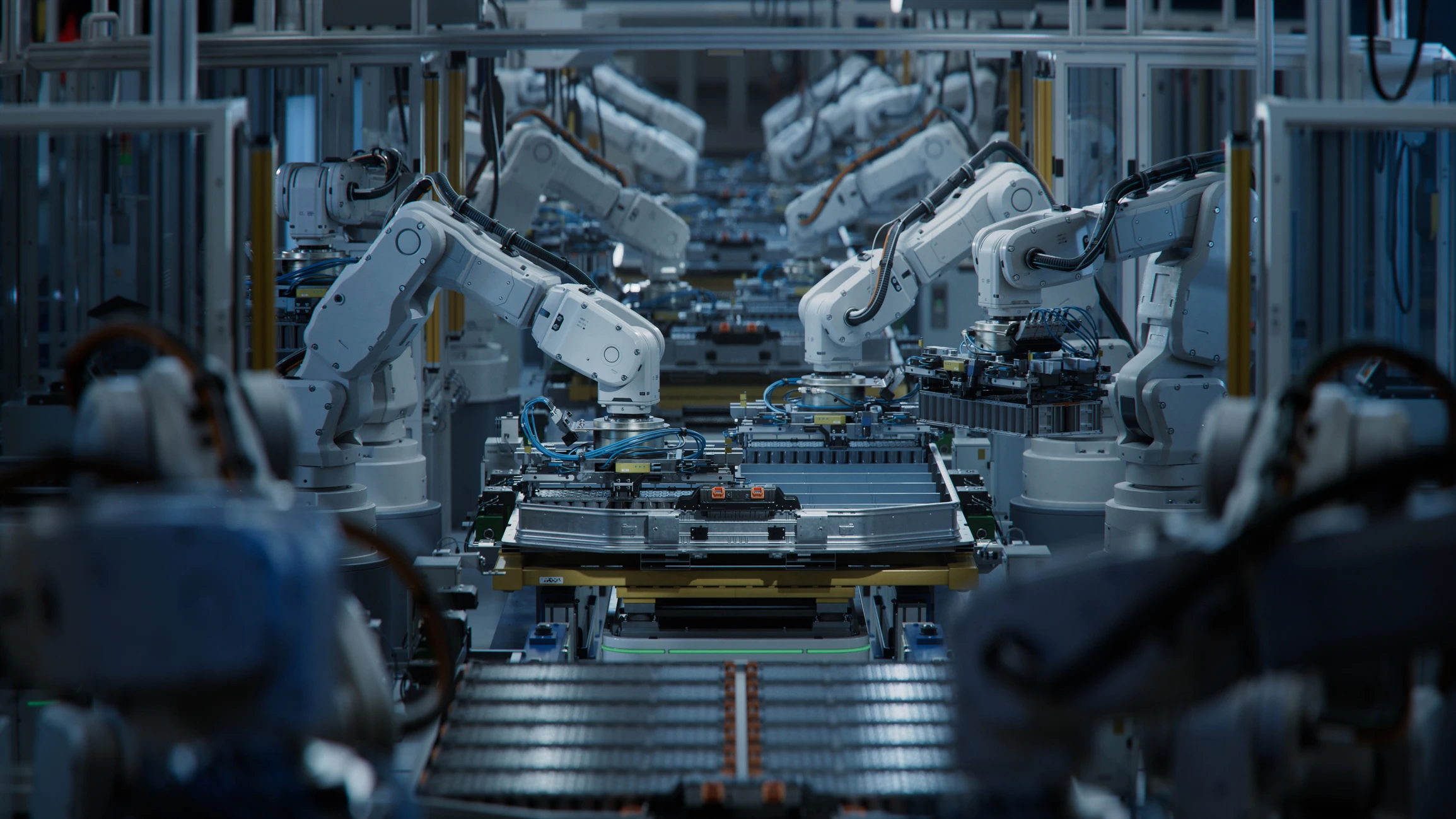

Vollautomatisierte Produktion, Dark Factory in China

© Bild: iStockWie funktionieren Dark Factories?

In einer Dark Factory greifen verschiedene Technologien nahtlos ineinander, um den Produktionsprozess ohne menschliche Eingriffe aufrechtzuerhalten. Industrieroboter übernehmen die physischen Arbeiten: Sie montieren Bauteile, schweißen, lackieren oder verpacken Produkte mit unermüdlicher Präzision. Fahrerlose Transportsysteme – etwa autonome Gabelstapler oder Förderbänder – bewegen Materialien und Zwischenprodukte vollautomatisch von Station zu Station. Sensoren und Kameras überwachen laufend die Qualität und messen kleinste Abweichungen, sodass die Qualitätskontrolle ebenfalls automatisiert abläuft.

Herzstück einer Dark Factory ist ein intelligentes Steuerungssystem. Über vernetzte Computer – oft Teil des Internet of Things der Industrie – werden alle Maschinen koordiniert. Diese zentrale Leitzentrale plant Produktionsschritte, passt in Echtzeit Abläufe an und erkennt mögliche Probleme frühzeitig. Künstliche Intelligenz spielt dabei eine wachsende Rolle: Sie kann beispielsweise aus den gesammelten Produktionsdaten lernen, um Prozesse zu optimieren oder Wartungsbedarfe vorherzusagen (Stichwort predictive maintenance). In der Praxis bedeutet das, dass ein KI-gestütztes System etwa einen drohenden Maschinenverschleiß erkennt und automatisch einen Wartungsroboter oder einen technischen Service anfordert, noch bevor es zum Ausfall kommt.

Eine solche Fabrik gleicht einem perfekt orchestrierten Ballett aus Maschinen. Vom Rohmaterial bis zum fertigen Produkt laufen alle Schritte programmiert und selbstständig ab. Menschliche Arbeiter sind höchstens noch in einer überwachenden Rolle beteiligt – etwa indem Techniker aus der Ferne die Prozesse auf Bildschirmen verfolgen oder bei Störungen eingreifen. In einigen Fällen wird sogar darauf verzichtet: Die Anlage hält bei unerwarteten Problemen automatisch an und ruft per Alarm einen Techniker, der dann vor Ort kommen muss. Im Normalbetrieb jedoch sollen Dark Factories ohne direkte menschliche Präsenz auskommen und so kontinuierlich und planmäßig produzieren können.

Vorteile der vollautomatisierten Produktion

Die Vision der Dark Factory verspricht eine Reihe von handfesten Vorteilen gegenüber herkömmlichen Fertigungsstätten. Zu den wichtigsten Pluspunkten einer Lights-Out-Fertigung zählen:

Rund-um-die-Uhr-Betrieb: Da Maschinen keine Pausen, Schlaf oder Schichtwechsel benötigen, kann eine Dark Factory 24 Stunden am Tag, 7 Tage die Woche durchproduzieren. Dies steigert die Auslastung der Anlagen und damit die Produktivität erheblich. Stillstandszeiten – ob durch Feierabend, Wochenenden oder Urlaub – entfallen komplett.

Hohe Effizienz und Präzision: Automatisierte Systeme arbeiten gleichbleibend exakt. Roboter machen keine Flüchtigkeitsfehler und lassen in der Regel keine Qualitätsschwankungen zu. Jedes Teil wird mit derselben Genauigkeit gefertigt, was die Produktqualität steigert. Zudem sind Maschinen schneller: Sie erledigen monotone Abläufe zügiger als Menschen und halten einen konstanten Output auf hohem Niveau.

Kostenersparnis: Eine menschenleere Fabrik kommt ohne viele der laufenden Kosten aus, die in traditionellen Betrieben anfallen. Beleuchtung und Klimatisierung können weitgehend abgeschaltet werden – das spart Energie. Auch Ausgaben für Arbeitsschutzmaßnahmen oder Sozialräume entfallen. Langfristig sinken zudem die Personalkosten: Wo keine Arbeiter beschäftigt sind, müssen keine Löhne, Sozialabgaben oder Schichtzulagen gezahlt werden. Außerdem lassen sich die Produktionsflächen oft kompakter gestalten, weil sie nur auf Maschinen zugeschnitten sind. Mehr Maschinen passen in weniger Raum, was Miet- oder Baukosten reduziert.

Sicherheit und Arbeitschutz: In gefährlichen oder gesundheitsschädlichen Umgebungen bietet die Vollautomatisierung erhebliche Vorteile. Vollautomatisierte Produktion kann beispielsweise in Chemiewerken, bei hohen Temperaturen oder in Reinräumen ablaufen, ohne Menschen zu gefährden. Roboter können Aufgaben übernehmen, bei denen Menschen einem Risiko ausgesetzt wären – etwa den Umgang mit giftigen Stoffen oder schweren Lasten. Dadurch wird die Arbeitsumgebung insgesamt sicherer, da Unfälle durch menschliches Versagen ausgeschlossen und Mitarbeiter gar nicht erst solchen Gefahren ausgesetzt werden.

Skalierbarkeit und Planung: Ist eine Dark Factory einmal eingerichtet, lässt sie sich vergleichsweise leicht skalieren. Benötigt ein Unternehmen mehr Ausstoß, können zusätzliche Roboter oder Maschinen ins System integriert werden, ohne dass man erst neues Personal anlernen muss. Die Roboterproduktion lässt sich an steigende Nachfrage anpassen, indem man einfach die Betriebszeit erhöht oder weitere Anlagen automatisiert zuschaltet. Auch kurzfristige Auftragsschwankungen können automatisierte Systeme flexibel ausgleichen, indem sie zum Beispiel ihre Produktionsgeschwindigkeit variieren – alles gesteuert durch Software.

Datengetriebene Optimierung: Vollvernetzte Maschinen liefern große Mengen an Produktionsdaten. Diese können ausgewertet werden, um Abläufe kontinuierlich zu verbessern. In einer Dark Factory ist praktisch jeder Handgriff digital erfasst. Das ermöglicht Industrie-4.0-Anwendungen wie vorausschauende Wartung, automatische Prozessanpassungen und eine transparente Fertigung in Echtzeit. Fehlerquellen lassen sich schneller identifizieren, Engpässe aufdecken und die gesamte Wertschöpfungskette effizienter gestalten. Übergeordnet führt dies zu weniger Ausschuss und höherer Qualität bei gleichzeitig sinkenden Kosten.

Herausforderungen: Grenzen der Fabrik der Zukunft

So verlockend die Vorteile klingen – der Weg zur menschenleeren Fabrik der Zukunft ist mit erheblichen Herausforderungen gepflastert. Die vollständige Automatisierung eines Betriebs bringt diverse Probleme und Grenzen mit sich, die heute noch dafür sorgen, dass Dark Factories die Ausnahme bleiben:

Hohe Investitionskosten: Eine Fabrik komplett umzurüsten oder neu aufzubauen, sodass sie ohne Menschen funktioniert, erfordert enorme finanzielle Mittel. Roboter, Sensoren, IT-Systeme und Spezialmaschinen sind teuer in der Anschaffung. Zudem müssen bestehende Prozesse oft grundlegend umgestaltet werden, was weitere Kosten und Produktionsausfälle während der Umstellung mit sich bringt. Gerade für mittelständische Unternehmen ist die Hürde der Anfangsinvestition kaum zu nehmen – vollautomatisierte Produktion rechnet sich meist nur bei sehr hohen Stückzahlen und über langen Zeitraum.

Technische Komplexität und Wartung: Wo Menschen durch Maschinen ersetzt werden, müssen diese Maschinen absolut zuverlässig funktionieren. Eine Dark Factory ist ein hochkomplexes System, in dem schon eine kleine Störung zum Stillstand führen kann, wenn kein Mitarbeiter vor Ort ist, der improvisiert eingreift. Die Anlagen erfordern regelmäßige Wartung und Updates. Hochqualifizierte Techniker werden benötigt, um die Systeme zu betreuen – auch wenn sie vielleicht nicht ständig vor Ort sind, müssen sie in Rufbereitschaft stehen. Fällt eine Schlüsselmmaschine aus, kann das die gesamte Produktion lahmlegen. Die Reparatur oder Fehlerbehebung aus der Distanz ist schwierig, sodass doch wieder menschliche Präsenz nötig wird. Kurz: Die technische Anfälligkeit und der Wartungsaufwand steigen mit dem Automatisierungsgrad.

Begrenzte Flexibilität: Menschen sind anpassungsfähig – sie können spontan auf Unerwartetes reagieren, verschiedene Aufgaben übernehmen oder kreative Lösungen finden, wenn ein Problem auftritt. Maschinen hingegen folgen programmierten Abläufen. Trifft eine Anlage auf eine Situation, die nicht vorgesehen war, gerät sie an ihre Grenzen. Zum Beispiel können Roboter Schwierigkeiten haben, mit unvorhergesehenen Variationen im Material umzugehen oder einen Defekt zu beheben, den sie nicht “kennen”. Die Fertigung ohne menschliche Mitarbeiter stößt also immer dann an Grenzen, wenn Flexibilität, Improvisation oder komplexe Entscheidungen gefragt sind. Auch bei häufig wechselnden Produktvarianten oder kleinen Losgrößen ist eine vollautomatisierte Lösung oft unpraktikabel – die starren Anlagen lohnen sich vor allem bei Massenproduktion mit gleichbleibenden Abläufen. In einer Wirtschaft, die immer mehr auf kundenspezifische Produkte und agile Anpassung setzt, ist dies ein echtes Hindernis.

Nicht alles ist automatisierbar: Trotz aller Fortschritte gibt es nach wie vor Aufgaben, die Maschinen nicht in derselben Qualität oder Wirtschaftlichkeit erledigen können wie Menschen. Sei es filigrane Handarbeit, kreative Tätigkeiten oder komplexe Montagevorgänge mit vielen Unbekannten – gewisse Arbeitsschritte entziehen sich (noch) der totalen Automatisierung. Oft spricht man davon, dass die letzten paar Prozent einer Produktion überproportional teuer und kompliziert wären zu automatisieren. In vielen Fabriken findet man daher einen Automatisierungsgrad von vielleicht 90%, während die restlichen Schritte bewusst von Menschen erledigt werden, weil diese flexibler oder kostengünstiger agieren. Die Dark Factory als 100%-Lösung verfehlt hier manchmal die wirtschaftliche Vernunft: Übersteigt man ein gewisses Maß an Automation, kann die Rentabilität sogar sinken, weil die immer komplexeren Maschinen mehr Kosten verursachen als sie einsparen.

Soziale und gesellschaftliche Auswirkungen: Vollkommen menschenleere Fabriken werfen auch gesellschaftliche Fragen auf. Wenn Roboter den Menschen in der Fertigung ersetzen, stehen Arbeitsplätze auf dem Spiel. Gerade in Industrieländern mit hohem Lohnniveau ist Automatisierung zwar attraktiv, doch zugleich wächst die Sorge vor Jobverlusten. Gewerkschaften und Arbeitnehmer stellen die berechtigte Frage: Was passiert mit den Arbeitern, die durch eine Dark Factory überflüssig werden? Studien prognostizieren, dass weltweit in den kommenden Jahren Millionen von Industriearbeitsplätzen durch Robotik wegfallen könnten. Dieser Strukturwandel erfordert umfassende Weiterbildungsmaßnahmen, damit die Belegschaft in neuen Aufgaben – etwa der Überwachung und Wartung der Systeme – eingesetzt werden kann. Zudem besteht die Gefahr sozialer Ungleichgewichte, wenn geringqualifizierte Tätigkeiten wegautomatisiert werden, während neue Jobs vor allem für Hochqualifizierte entstehen. Auch ethisch muss ein Unternehmen abwägen, inwieweit es auf “menschenleere” Abläufe setzen will oder ob es Verantwortung für seine Beschäftigten übernimmt. Kurzum: Die Industrie 4.0-Revolution ist nicht nur ein technisches, sondern auch ein soziales Projekt.

Cybersecurity und Abhängigkeit: Ein oft übersehener Aspekt ist die Abhängigkeit von digitaler Technologie. Eine Dark Factory ist vollständig auf Software, Netzwerke und KI angewiesen. Diese Angriffsfläche für Cyberangriffe oder technische Störungen kann problematisch sein. Wenn ein zentrales Steuerungssystem ausfällt oder gehackt wird, steht die gesamte Fabrik still. Datensicherheit und robuste Netzwerke sind daher absolute Voraussetzungen – was wiederum zusätzlichen Aufwand bedeutet. Unternehmen müssen sicherstellen, dass ihre “Geisterfabriken” gegen externe und interne Störungen geschützt sind. Hier zeigt sich: Komplett automatisierte Anlagen bedürfen eines ebenso ausgereiften Sicherheits- und Backup-Konzepts, damit sie im Ernstfall nicht verwundbarer sind als traditionelle Fabriken.

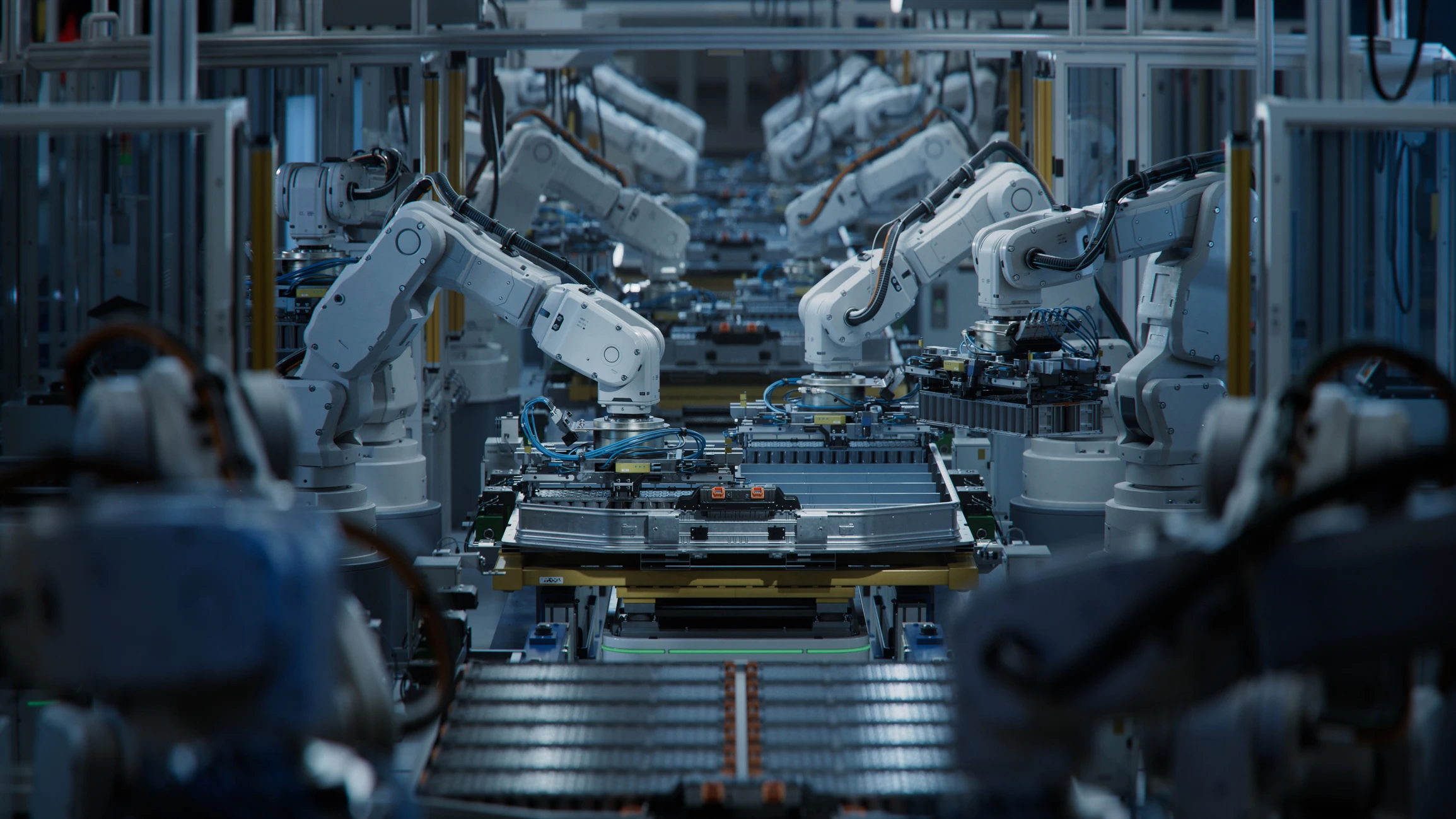

Roboterarme in einer Dark Factory, 24 Stunden Betrieb und Produktion

© Bild: iStockZwischen Vision und Wirklichkeit

Sind Dark Factories schon die Gegenwart oder noch ferne Zukunft? Der aktuelle Stand zeigt ein gemischtes Bild. Zwar gibt es bereits einige Vorzeigeprojekte und Branchen, in denen nahezu lights-out produziert wird, doch von einer breiten Durchsetzung sind wir noch ein gutes Stück entfernt. Vollständig autonome Fabriken bleiben bislang die Ausnahme – meistens in sehr speziellen Bereichen oder als Pilotprojekte großer Technologiekonzerne.

Ein bekannter Vorreiter ist der erwähnte Roboterhersteller Fanuc in Japan, der bereits seit 2001 seine Industrieroboter in einer weitgehend menschenleeren Fabrik fertigt. Auch andere Beispiele zeigen, dass die Technik prinzipiell funktioniert: In einem Werk des Elektronikkonzerns Philips in den Niederlanden stellen 128 Roboterarme rund um die Uhr Elektrorasierer her, während nur noch eine Handvoll Menschen am Ende der Linie die Qualitätsprüfung überwacht. In der Halbleiterindustrie – etwa bei der Herstellung von Mikrochips – sind hochautomatisierte Reinräume schon lange Realität; hier laufen die Prozesse unter strengen Umweltbedingungen zum Großteil automatisiert ab, und menschliches Personal greift nur bei Wartungen oder Fehlern ein. Diese Fälle demonstrieren, dass Lights-Out-Fertigung machbar und in bestimmten Szenarien rentabel ist.

Gleichzeitig sind solche Anlagen oft auf sehr klar umrissene Aufgaben beschränkt. Dark Factories findet man vor allem dort, wo gleichbleibende Massenproduktion und hohe Reinheits- oder Sicherheitsanforderungen zusammenkommen. Beispiele sind die Produktion von Standard-Elektronikkomponenten, von Autos oder auch von Lebensmitteln mit hohem Kontaminationsrisiko, wo jeder menschliche Kontakt ein Problem darstellen könnte. In solchen Umfeldern lohnt es sich besonders, auf Roboter zu setzen. So hat etwa der chinesische Elektronikfertiger Foxconn bereits vor einigen Jahren Teile seiner Smartphone-Produktion automatisiert und Tausende Arbeitskräfte durch Roboter ersetzt. In China insgesamt treibt die Regierung im Rahmen der Initiative „Made in China 2025“ vollautomatisierte Fabriken gezielt voran – mit großzügigen Investitionen in Robotertechnik und KI. Die Zahl der installierten Industrieroboter in chinesischen Fabriken schießt jedes Jahr in die Höhe, und manche Werke experimentieren bereits damit, ganze Fertigungslinien ohne Licht und Personal zu betreiben. Diese Entwicklungen zeigen, dass die Vision der Dark Factory ernsthaft verfolgt wird und technisch immer näher rückt.

Trotzdem gilt: Die Mehrheit der Fabriken setzt weiterhin auf Menschen – und wird dies absehbar auch tun. In den allermeisten Produktionsbetrieben weltweit sind vollautomatisierte Geisterschichten eher die Ausnahme als der Normalfall. Häufig nutzen Unternehmen einen Mittelweg: Sie automatisieren so weit wie sinnvoll, belassen aber Menschen in Schlüsselrollen. Ein verbreiteter Ansatz ist zum Beispiel, Maschinen nachts autonom weiterlaufen zu lassen (eine “Geisterschicht”), während am Tag menschliche Fachkräfte anwesend sind, um flexibel einzugreifen. Diese Teil-Automatisierung erhöht bereits die Produktivität, ohne die kompletten Risiken einer Dark Factory in Kauf nehmen zu müssen.

Viele Experten sind sich einig, dass die Zukunft der Industrie eher in “smarten” Fabriken liegt als in vollständig dunklen. Smart Factory bedeutet, dass alle Prozesse digital vernetzt und hochautomatisiert sind, der Mensch aber als flexible Kontrollinstanz und Problemlöser weiterhin eingebunden bleibt. Kollaborative Roboter (sogenannte Cobots) etwa arbeiten direkt mit menschlichen Kollegen zusammen und kombinieren so die Stärken beider Seiten: die Ausdauer und Präzision der Maschine mit der Anpassungsfähigkeit und Kreativität des Menschen. Dieses Konzept scheint für die breite Masse der Unternehmen praktikabler zu sein, als die radikale Vision einer Fabrik ganz ohne Personal.

Die Dark Factory ist zweifellos ein faszinierendes Zukunftsbild der Industrieproduktion. Dank rascher Fortschritte bei Robotik und künstlicher Intelligenz rückt sie technisch immer näher in den Bereich des Möglichen. Bereits heute demonstrieren einzelne Anlagen, welches Potenzial in der vollautomatisierten Produktion steckt: maximale Auslastung, geringere Kosten und gleichbleibend hohe Qualität. Gleichzeitig dürfen die Herausforderungen nicht übersehen werden – von hohen Kosten über technische Grenzen bis hin zu sozialen Fragen. Wahrscheinlich ist, dass wir in den kommenden Jahren mehr Lights-Out-Fertigung in ausgewählten Bereichen sehen werden, während in den meisten Fabriken Mensch und Maschine weiterhin Hand in Hand arbeiten. Die Fabrik der Zukunft wird damit nicht zwingend stockdunkel sein, aber sie wird auf jeden Fall smarter, vernetzter und stärker automatisiert sein als heute.